LASER&CUTTING

LASER&CUTTING

- レーザー切断加工

- バンドソー切加工

製品や素材に合わせて、バンドソーやシャーリングによる切断と、複雑な形状の加工が可能なレーザーマシンによる切断を行っています。

切断加工

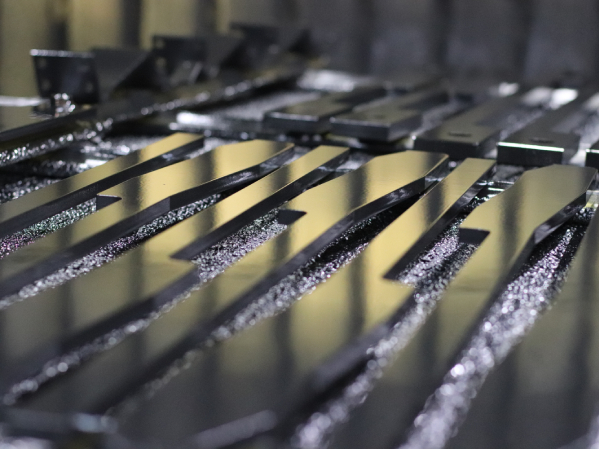

- 「レーザーマシンによる自由自在な板切り」

- 「バンドソー切断:厚物 × 安定切断」

高出力レーザー光を用いて、金属板を非接触で切断。

複雑な曲線形状や微細なパターンも正確に加工可能。(曲線や細かいデザインも板切断可能)

ノコギリ状の帯鋸(バンドソー)で鋼材を切断。

直線的な切断に優れ、厚みのある材料や長尺材にも対応。(厚板や丸鋼などの切断に最適)

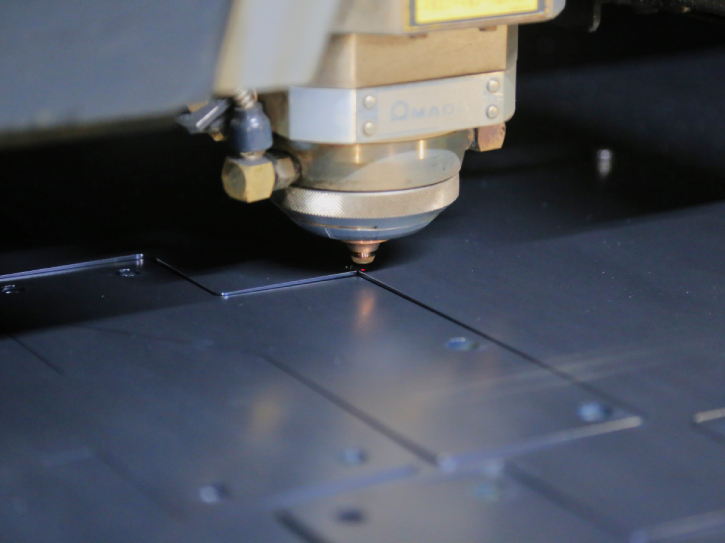

レーザー加工とは

高エネルギー密度のレーザー光を照射し、熱エネルギーで対象物を融解させる技術が「レーザー加工」と呼ばれています。レーザー加工では、穴あけ、切断などの加工を行うことができます。

レーザー加工の特徴

- ダレや返りのない製品加工が可能

- 小ロットからの対応が可能(金型を使用せず、段取りの必要もないため)

- 複雑形状の加工が可能

Equipment設備紹介

1台のマシンで薄板から厚板までの切断が可能

出力調整により、幅広い板厚を切断可能。ご要望の板厚条件で切断を行うことができます。

省エネ効果による効率の向上

ファイバーレーザーの特性により、加工時の消費電力および待機電力の削減、またCO2の排出量を大幅に削減できます。

| 設備名 | メーカー | 型式 | 備考 | 台数 |

|---|---|---|---|---|

| ファイバーレーザー加工機 | アマダ | ENSIS3015AJ | 3070×1550×100(6KW) | 1台 |

| NCバンドソー | アマダ | HFA250 | 250㎜(300×250) | 1台 |

| メタルソー | 日立 | CU13 | 鋸315㎜×2.5㎜×32㎜ | 1台 |

| プラズマカッター | Panasonic | YP-080PF3 | 80A | 1台 |

| 高速カッター | 日立 | CC14SF | 鋸355㎜×2.8㎜×25.4㎜ | 1台 |

BENDING

BENDING

- ベンダー曲げ加工

圧力で板材を曲げるプレスブレーキ加工、より精密な曲げ加工に対応するベンダー加工、高度な技術を要するガス曲げ加工で、幅広いニーズにお応えしています。

曲げ加工

- ベンダー加工による曲げ加工

- プレスブレーキによる曲げ加工

- ガス曲げ加工

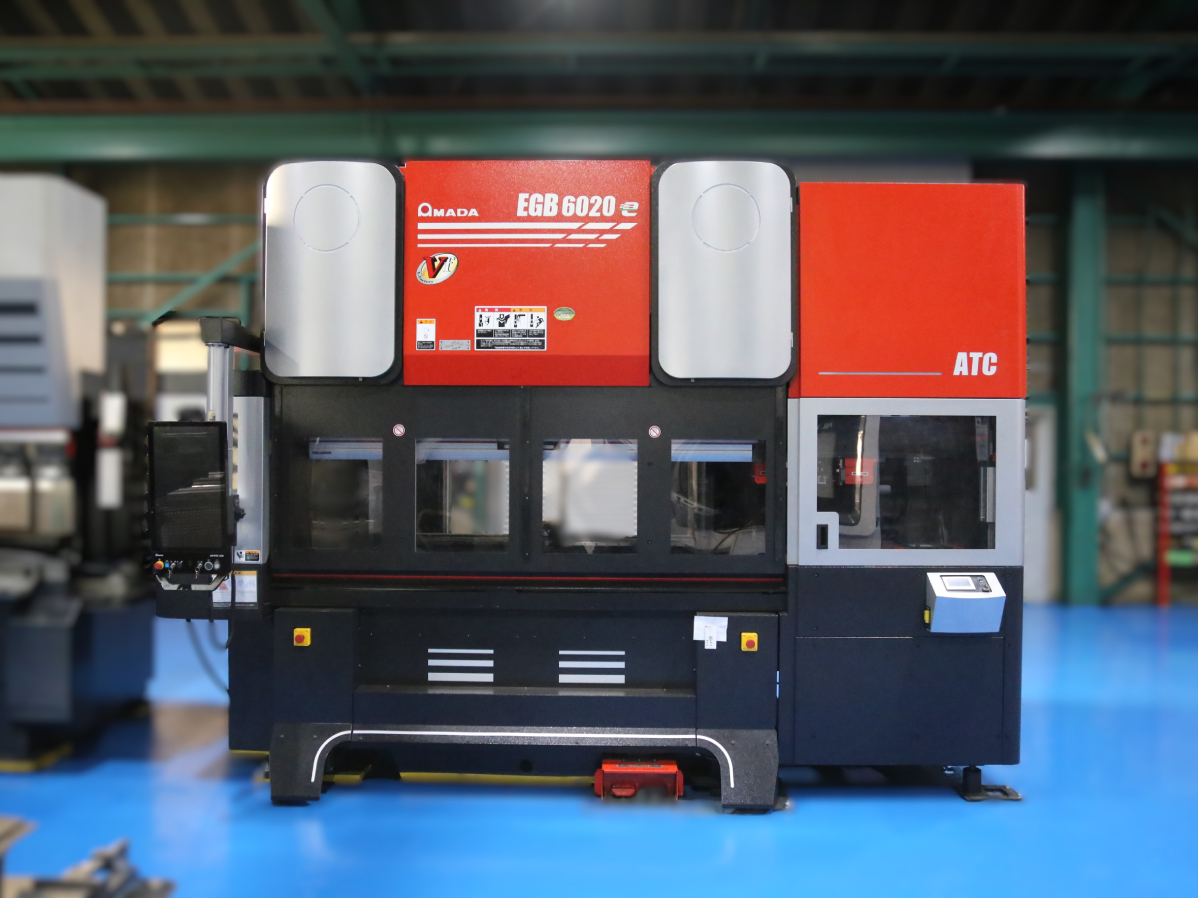

Equipment設備紹介

| 設備名 | メーカー | 型式 | 備考 | 台数 |

|---|---|---|---|---|

| NCベンディングマシン | アマダ | EGB6020ATCe | 2150㎜(加圧力500kn) | 1台 |

| NCベンディングマシン | アマダ | HRB5020 | 2150㎜(加圧力500kn) | 1台 |

| NCベンディングマシン | アマダ | HDS8025 | 2590㎜(加圧力800kn) | 1台 |

| NCベンディングマシン | アマダ | HDS5020 | 2070㎜(加圧力500kn) | 1台 |

MILLING

MILLING

- 旋盤加工

- フライス加工

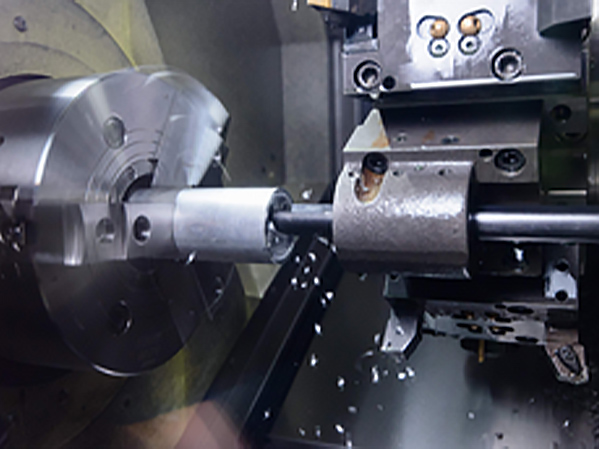

小ロットからご注文いただけるねじ切り加工から、より高い精度でのコンピューター制御による旋盤加工まで、充実の設備を備えています。

機械加工

- 旋盤での高精度な円筒加工

- フライスで、複雑な平面形状を高精度加工

- タップ加工(めねじ作成)

- ダイス加工(おねじ作成)

Equipment設備紹介

| 設備名 | メーカー | 型式 | 備考 | 台数 |

|---|---|---|---|---|

| フライス | 大隅豊和 | STM2R | ラム型ミリングマシン | 1台 |

| NC旋盤 | DMG森精機 | NLX2500SY/700pr | φ460×700㎜ | 1台 |

| ボール盤 | KIRA | KRTG340 | ドリル13㎜ | 3台 |

| ボール盤 | KIRA | KRTG420 | ドリル25㎜ | 5台 |

| ボール盤 | KIRA | KRTG540 | ドリル50㎜ | 3台 |

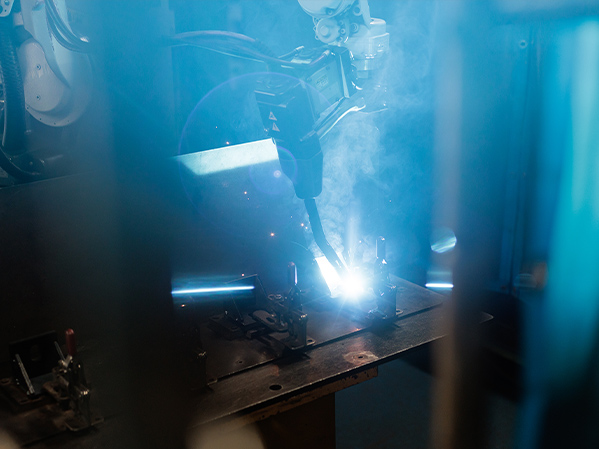

WELDING

WELDING

- 溶接加工

熟練の技術と先進のロボットが融合。

精密で安定した溶接加工を実現し、単品から量産品まで幅広いニーズに対応します。

ロボット溶接加工

対応板厚:T2.3㎜~T19.0㎜

職人が磨き上げた“技”を、精密なロボットで再現。高品質・高速・安定の溶接技術を提供いたします。

ハンドメイドでの溶接加工

多くの溶接技術者を育成し、日々技術の研鑽に励んでいます。

半自動溶接により、試作品などの少量受注に対する溶接加工にも対応いたします。

Equipment設備紹介

| 設備名 | ロボット溶接システム |

|---|---|

| 機種名 | アーク溶接ロボットSuper Active TAWERS WGⅢ |

| メーカー | パナソニック |

| 設備名 | メーカー | 型式 | 備考 | 台数 |

|---|---|---|---|---|

| ロボット溶接システム | パナソニック | Super Active TAWERS WGⅢ | 350A | 1台 |

| 半自動溶接機 | パナソニック | YD350VZ1 | 350A | 10台 |

| 半自動溶接機 | パナソニック | YD350VR1 | 350A | 2台 |

| 半自動溶接機 | パナソニック | YD350GR3 | 350A | 1台 |

| 半自動溶接機 | パナソニック | YD350GR2 | 350A | 2台 |

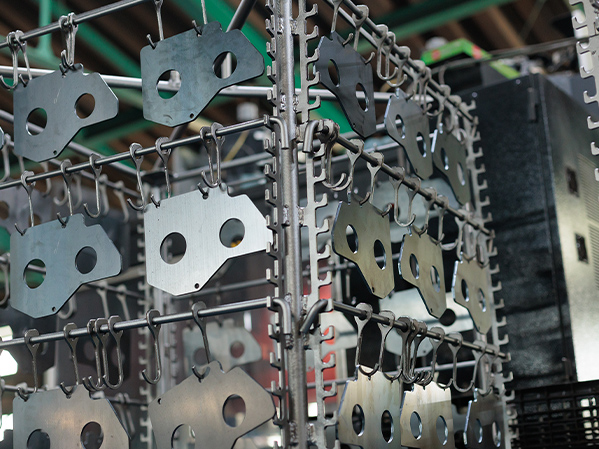

POLISHING

POLISHING

- ショットブラスト

- 表面研磨

投射材を加工物に吹き付けて研磨を行うショットブラストで、酸化被膜の除去を効率的に行うことにより、納期短縮やコスト削減が期待できます。

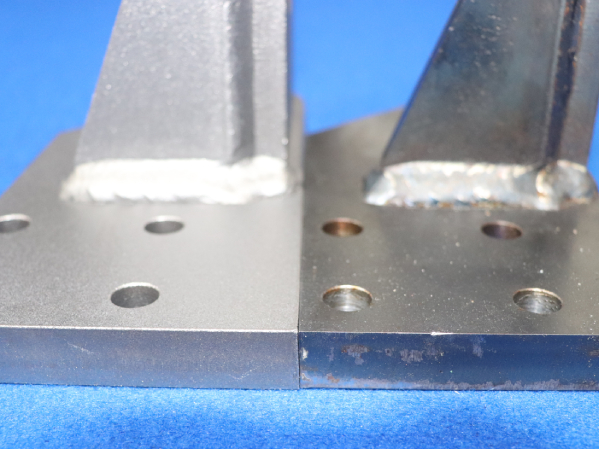

ショットブラストとは

ショットブラストは、加工物の表面を研磨し、

酸化被膜や不要な付着物を効率的に除去する技術です。

この技術で、加工後の品質向上や塗装・溶接の精度を高めることができます。

- 材料切断面の酸化被膜除去

- エッジ除去

- 素材の黒皮除去

- 溶接スパッタの除去

- 塗装前の表面処理

酸化皮膜処理(皮膜除去)とは

酸化被膜処理とは、レーザー切断などの加工後に発生する切断面の皮膜(黒皮)を除去する工程です。

主にショットブラストや研磨によって行われ、製品の仕上がりをより高品質にします。

- 塗装の密着性向上

- 溶接品質の向上

- 外観の美観向上

酸化皮膜処理(除去)の方法

この『酸化被膜』を除去するには、一般的にサンダーを用いて端面を削るか、 酸洗いをします。

しかし、いずれの方法も非常に時間がかかり、コストアップの大きな要因となっています。

特に、板厚が厚くなればなるほど、酸化被膜の問題も大きくなります。

協和の酸化皮膜処理方法

短納期で効率良く行うために、弊社ではショットブラストによる皮膜除去を取り入れています。

鉄の加工品に付着した黒皮や皮膜と呼ばれるものを簡単に除去できるため、納期短縮、コスト低減を行うことができます。

品物に応じてサンダーによる皮膜除去とショットブラストによる皮膜除去を使い分けて使用します。

そして、その後の塗装やメッキ処理までを一貫して行うことで防錆処理までを行った製品の加工製造が可能です。

ショットブラストのその他利用法

一度錆が付着した鉄製部品の錆を落として再加工(リユース)する場合があります。

錆落としの際に行うのが、ショットブラストという工程です。

弊社では、大型のショットブラストを保有しているので、大物から小物まで幅広い製品のブラスト処理を施せます。

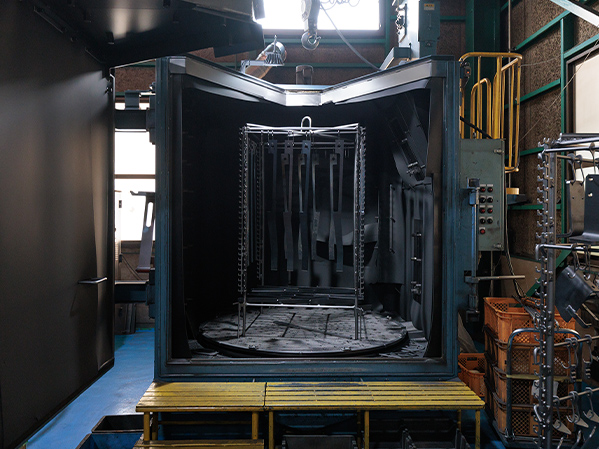

SURFACE FINISHING

SURFACE FINISHING

- 塗装

自社工場内に塗装ブースを備えているため、加工から塗装、組み立てまでを一貫体制で行うことができ、効率的な製造を実現しています。

塗装・表面処理

塗装ブースによる加工から塗装組み立てまでの一貫体制

自社内完結により納期短縮が可能です。